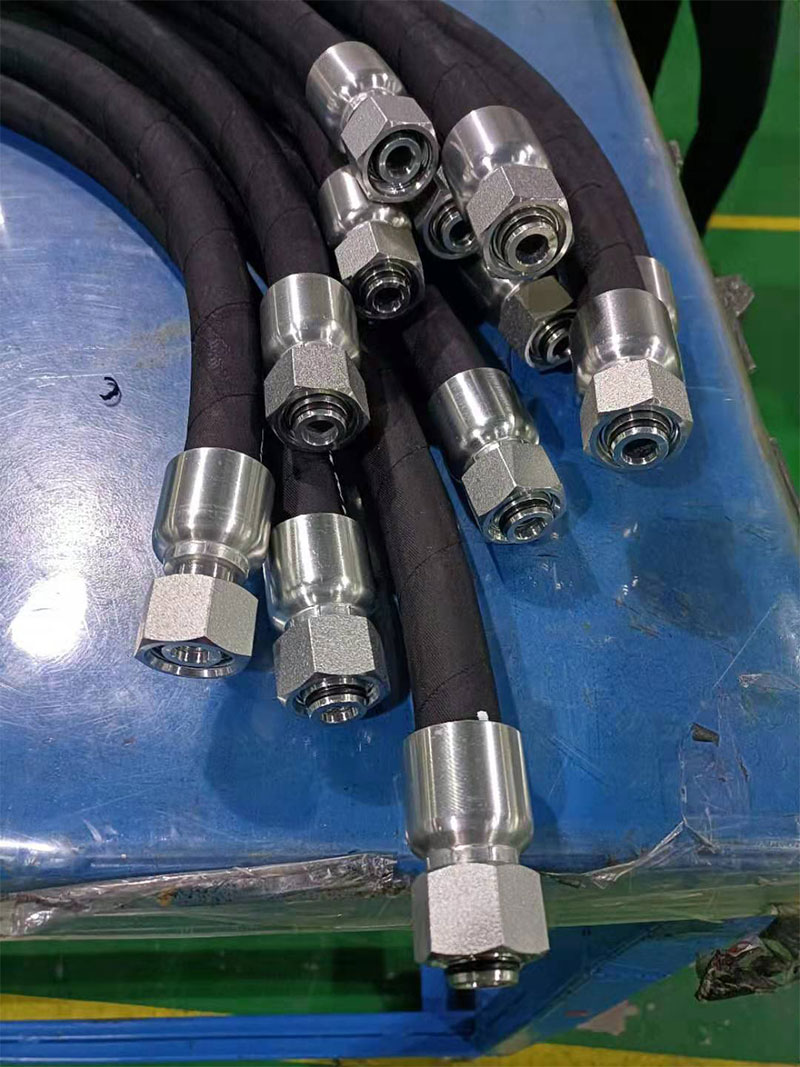

三元乙丙橡胶EPDM橡胶管 21MPa工作压力

在现代工业管道系统中,液压管作为输送高压流体的关键部件,其性能和质量直接影响整个系统的安全性和稳定性。其中,4层液压管DN50 21MPa EPDM材质耐腐蚀型产品凭借其独特的结构设计和优异的材料性能,成为石油化工、海洋工程、矿山机械等苛刻工况下的理想选择。本文将深入剖析这类液压管的技术特点、应用优势及选购要点,为工程技术人员提供专业参考。

一、结构解析:四层复合设计的工程智慧

这种液压管采用创新的四层复合结构,每层材料都承担着不可替代的功能。内层采用高纯度EPDM(三元乙丙橡胶)材料,厚度通常控制在1.5-2.0mm,其分子结构中的饱和碳链使其具备卓越的耐化学腐蚀性能。实验数据表明,EPDM对磷酸酯类液压油、弱酸碱介质(pH值3-11范围内)的耐受性远超普通NBR橡胶,在80℃工况下使用寿命可达普通橡胶管的3倍以上。

中间增强层采用双层缠绕的高碳钢丝编织结构,每平方厘米的钢丝密度达到120-150根,这种设计使管体在保持柔韧性的同时,爆破压力可达额定工作压力(21MPa)的4倍以上。特别值得注意的是,部分优质产品会在钢丝层间添加特殊的粘合过渡层,如采用间苯二酚-甲醛-胶乳(RFL)体系处理,确保橡胶与金属的粘合强度达到15N/mm以上,有效解决传统液压管常见的层间剥离问题。

最外层选用耐候性优异的三元乙丙橡胶EPDM合成橡胶,添加抗紫外线剂和抗臭氧老化剂,使管道在户外使用时能抵御-40℃至120℃的温度变化。部分高端型号还会在外层增加聚氨酯耐磨涂层,使管体的耐磨指数达到ISO4649标准中的MA级,特别适合矿山机械等存在剧烈摩擦的工况。

二、性能优势:极端工况下的可靠保障

在实际应用中,这种液压管展现出多方面的性能优势。其耐腐蚀性能尤为突出,经第三方检测机构验证,在浓度为40%的硫酸溶液中浸泡500小时后,EPDM内层的体积膨胀率仍小于5%,远低于ISO1436标准要求的15%上限。这使得它特别适用于海上钻井平台的液压系统,能有效抵抗含盐雾的海洋大气腐蚀。

压力稳定性方面,DN50规格的产品在21MPa工作压力下,其径向膨胀率控制在2.3%以内(DIN20066标准要求≤4%),脉冲测试寿命超过50万次(ISO6803标准)。某化工企业应用案例显示,在输送含有固体颗粒的液压油时,该型管道的使用寿命达到同类普通产品的2.7倍,年均维修成本降低42%。

温度适应性表现同样出色。EPDM材质在-50℃环境下仍保持弹性,其玻璃化转变温度低至-60℃,远优于多数合成橡胶。在炼钢厂等高温环境中,短期可耐受150℃的热油冲击,连续工作温度范围达到-40℃至+120℃,覆盖大多数工业场景需求。

三、选型指南:关键参数与实际考量

选购此类液压管时,需重点关注以下几个技术参数:

1. 认证标准:优质产品应至少通过ISO1436、DIN20066或GB/T3683等国际/国家标准认证,海上应用还需具备DNV-GL等船级社认证。

2. 弯曲半径:DN50规格的动态弯曲半径应不大于380mm,静态弯曲半径不超过300mm,否则会影响管路布局的灵活性。

3. 接头兼容性:确认管端接头符合ISO8434-1/DIN2353标准,与现有设备的24°锥面或平面密封结构匹配。

值得注意的是,市场上存在以再生胶冒充EPDM的劣质产品。可通过以下方法鉴别:正品EPDM管切开后断面呈现均匀的灰白色,拉伸时伸长率可达300%以上且无裂纹;而掺假产品常有黑色颗粒杂质,拉伸至200%即出现龟裂。建议优先选择提供材质检测报告(如SGS认证)的供应商。

安装维护时需注意:

- 最小弯曲半径应不小于管径的6倍(DN50管≥300mm)

- 使用专用切割工具避免内层损伤

- 系统首次加压时应阶梯式升压,每5MPa保持10分钟

- 建议每6个月检查一次外层是否有龟裂或异常膨胀

随着材料技术的进步,新一代产品开始采用纳米粘土改性的EPDM复合材料,使耐温上限提升至135℃,同时加入石墨烯添加剂可降低流体输送阻力达15%。这些创新将进一步拓展4层液压管在极端工况下的应用边界。

综上所述,4层结构的DN50 21MPa EPDM液压管通过材料创新和结构优化,实现了耐腐蚀性与机械强度的完美平衡。工程人员在选型时既要关注标准参数,也要结合具体工况进行综合评估,必要时可要求供应商提供定制化解决方案,以确保液压系统长期稳定运行。

提交需求 获取报价